スタッド溶接の強度低下を防ぐ3つの秘訣と比較データ

「スタッド溶接の強度が低下して困っている…」 「どうすれば強度を維持できるのだろう?」 そう悩んでいる方も多いのではないでしょうか。 実は、スタッド溶接の強度低下を防ぐには、適切な溶接パラメータの設定、材料の選択、そ […]

「スタッド溶接の強度が低下して困っている...」

「どうすれば強度を維持できるのだろう?」

そう悩んでいる方も多いのではないでしょうか。

実は、スタッド溶接の強度低下を防ぐには、適切な溶接パラメータの設定、材料の選択、そして品質管理の3つが鍵となります。

これらを適切に行うことで、溶接強度を大幅に改善できるのです。

この記事では、スタッド溶接の強度低下を防ぐ4つの秘訣を詳しく解説し、さらに従来の方法との比較データも紹介します。

溶接技術の向上を目指す方々に、役立つ情報をお届けします。

目次

スタッド溶接の強度低下の原因と影響

スタッド溶接は、製造業において不可欠な接合技術です。

しかし、その強度低下は製品の品質や安全性に深刻な影響を与える可能性があります。

ここでは、スタッド溶接における強度低下の原因とそれがもたらす影響について詳しく解説します。

この理解が、効果的な対策の第一歩となるのです。

スタッド溶接における強度低下のメカニズム

スタッド溶接は、金属部品を接合する上で非常に効果的な方法です。

しかし、適切に管理されないと、溶接部の強度が低下する可能性があります。

この強度低下のメカニズムを理解することは、品質管理において極めて重要です。

強度低下の主な原因の一つは、不適切な溶接パラメータの設定です。

溶接電流や時間が不適切だと、溶融不足や過剰溶融が起こり、接合部の強度が低下します。

また、材料の選択ミスも大きな要因となります。

異なる金属間の溶接や、不適切な表面処理は、溶接部の強度を著しく低下させる可能性があります。

さらに、環境要因も無視できません。

溶接時の周囲温度や湿度が適切でないと、溶接品質に悪影響を及ぼします。

これらの要因が複合的に作用することで、スタッド溶接の強度低下が引き起こされるのです。

このメカニズムを十分に理解し、適切な対策を講じることが、高品質なスタッド溶接を実現する鍵となります。

強度低下が引き起こす製品品質への影響

スタッド溶接の強度低下は製品品質に深刻な影響を与えます。

まず、製品の耐久性が低下し、早期破損のリスクが高まります。

これは製品寿命の短縮につながり、顧客満足度を損ないます。

安全面でも大きな問題が生じます。特に自動車や建築物など、重要な構造部品にスタッド溶接が使用されている場合、事故のリスクが高まります。

さらに、外観品質にも影響が出ます。

時間経過とともに目に見える変形や歪みが生じる可能性があり、製品の市場競争力を低下させます。

品質管理の観点からも、不良品率の上昇は生産効率の低下とコスト増加を招きます。

製品回収やリコールのリスクも高まり、企業の評判と財務状況に悪影響を与える可能性があります。

スタッド溶接の強度を維持する3つの秘訣

スタッド溶接の強度低下は深刻な問題ですが、適切な対策を講じることで防ぐことができます。

ここでは、強度を維持するための3つの重要な秘訣を紹介します。

これらの方法を実践することで、高品質で信頼性の高いスタッド溶接を実現できるでしょう。

秘訣1:適切な溶接パラメータの設定と管理

スタッド溶接の強度を維持する第一の秘訣は、適切な溶接パラメータの設定と管理です。

溶接電流、時間、圧力などのパラメータは、溶接品質に直接影響を与えます。

まず、溶接対象の材料や厚さに応じて、最適なパラメータを決定することが重要です。

これには、専門家の知見や過去のデータ分析が役立ちます。

また、定期的にパラメータの微調整を行うことで、より高い品質を維持できます。

さらに、溶接機器の定期的なキャリブレーションも欠かせません。

機器の精度が低下すると、設定したパラメータが正確に反映されず、強度低下の原因となります。

最新のデジタル制御システムを導入することで、パラメータの精密な制御と記録が可能になります。

これにより、品質の一貫性が向上し、問題が発生した際のトレーサビリティも確保できます。

秘訣2:高品質な材料選択の重要性

強度維持の二つ目の秘訣は、高品質な材料の選択と適切な前処理です。

使用する材料の品質は、溶接強度に直接影響を与えます。

まず、スタッドと母材の材質の適合性を確認することが重要です。

異なる金属間の溶接は、強度低下や腐食の原因となる可能性があります。

また、材料の純度や組成も重要な要素です。

不純物が多い材料は、溶接部の強度を低下させる可能性があります。

材料の保管と取り扱いにも注意が必要です。

湿気や汚染から材料を保護し、溶接直前まで清浄な状態を維持することが重要です。

秘訣3:効果的な品質管理と定期的な強度試験の実施

最後の秘訣は、効果的な品質管理システムの構築と定期的な強度試験の実施です。

これにより、問題を早期に発見し、迅速に対応することができます。

品質管理システムには、溶接プロセスの各段階でのチェックポイントを設けることが重要です。

例えば、材料の受け入れ検査、溶接前の設定確認、溶接後の外観検査などです。

定期的な強度試験も不可欠です。

引張試験や剪断試験などを実施することで、溶接部の実際の強度を確認できます。これらの試験結果を分析し、必要に応じてプロセスを改善することで、継続的な品質向上が可能になります。

また、非破壊検査技術の活用も効果的です。超音波探傷やX線検査などを用いることで、外観からは判断できない内部欠陥を発見することができます。

さらに、従業員の教育と訓練も品質管理の重要な要素です。

溶接技術者や検査員に定期的な研修を実施し、最新の技術や品質基準について常に最新の知識を持たせることが大切です。

スタッド溶接機の購入で悩んだら日本フラッシュがおすすめ

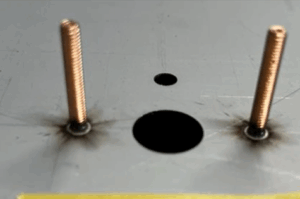

出典:製品紹介 | 株式会社日本フラッシュ (nihonflash.com)

日本フラッシュでは、CDスタッド溶接機をはじめ、それぞれのニーズに合った数多くの製品を取り揃えています。

ここでは、日本フラッシュの強みを解説します。

日本フラッシュの3つの強み:

| 信頼の純国産マシン | 日本フラッシュのCDスタッド及びCDスタッドの溶接機は

性能もアフターサービスも安心の純国産品 |

| 国内自社生産 | 設計・開発・製造・販売・メンテナンスまでを

一貫して行うメーカーだからできるトータルサービスの提供 |

| 短納期・修理対応 | 日本フラッシュは高品質な商品を安定して

短納期でご提供できるシステムを構築 |

製品の品質だけでなく、導入後のサポートや技術研修も提供しており、安心して導入できます。

また、CDスタッド溶接・クリンチングファスナーを扱う業界のなかでも、設立40年以上と確かな実績を誇っています。

迷ったら気軽に相談してみましょう。

以上の4つの秘訣を適切に実践することで、スタッド溶接の強度低下を効果的に防ぎ、高品質な製品を安定して生産することができます。

これらの方法は、初期投資や手間がかかる場合もありますが、長期的には不良品の削減や顧客満足度の向上につながり、企業の競争力強化に大きく貢献できるでしょう。